巨石如何成為玻璃纖維行業龍頭?“未來工廠”告訴你

- 發布時間:2021-03-05

- 發布者: 管理員

- 來源: 本站

- 閱讀量:

在大數據、智能化的風口,巨石集團有限公司“未來工廠”建設正在不斷加速推進,走進現實。

巨石集團是2020年浙江省首批12家“未來工廠”之一。按照浙江省培育建設“未來工廠”試行方案的要求,“未來工廠”建設主要包括數字孿生應用、智能化生產、智慧化管理、協同化制造、綠色化制造、安全化管控、社會經濟效益等七大關鍵要素,屬于新一代信息技術與先進制造業充分融合的智能制造標桿企業。

巨石集團是全球杰出的玻璃纖維專業制造商,企業產品暢銷100多個國家和地區,在新基建、清潔能源、航空航天等領域廣泛運用。作為國家科技進步獎、中國工業大獎獲獎企業,智能制造在巨石集團的運用起步早、立意高、進展快。2016年、2018年,公司先后承擔工信部兩項智能制造新模式專項;2019年成為“全國智能制造標桿企業”和“浙江省智能工廠”。

5年來,巨石集團計劃投資百億元,在桐鄉總部建造智能制造基地,規劃建設6條智能制造生產線,打造“未來工廠”。據介紹,巨石集團的“未來工廠”將突出在以下7個方面進行重點突破。

1.應用數字化孿生技術。結合玻璃纖維智能制造系統架構,對全流程工藝和關鍵裝備進行3D仿真建模,在虛擬環境中重現制造工藝全過程、展現產品全生命周期,實現生產運營的數字化和智能化。

2.提升智能化生產水平。搭建狀態感知、嵌入式計算等一攬子系統工程,引入全流程物流系統、低延時5G網絡等157項創新應用與技術,成功打造CPS系統,實現智能裝備、智能系統與人的互聯,聯網率達98.6%,建成具有巨石特色的工業4.0智能工廠。

3.探索智慧化管理模式。建立“未來工廠”工業大數據中心,實時采集生產線各類管控信息1218項,高效率處理超4萬點位數據,應用人工智能預判發展趨勢,為管理決策和專家診斷提供數據支撐。

4.打造協同化制造體系。集成ERP、MES、PLM等系統,解決“自動化孤島”現象,實現決策層、管理層、執行層、設備層、控制層等縱向全面貫通,與海關、銀行、保險、稅務、物流等外部平臺無縫銜接,實現運營、制造、控制三位一體,協同制造。

5.突出綠色化制造理念。開發“天然氣+純氧燃燒”綠色節能技術,融合信息技術,建造智能控制高熔化率窯,能耗水平大幅下降,全球領先。

6.實現安全化管控目標。網絡建設采用商用、工業、物聯“三網架構”,工業網絡采取交叉和環網形式,配備邊界安全防護、接入檢測、單向傳輸等多重防護機制;網網之間物理隔離,防止通信鏈路遭受搭線/跨網竊聽攻擊。

7.加快全公司推廣進程。隨著新工廠的建設,項目已在我國桐鄉和成都,以及美國等基地復制推廣,生產效率、能源利用率有較大提高,經濟效益、社會效益和環境效益顯著。

一個全新面貌的“未來工廠”正在走近現實、走進現實。(來源:中國建材報)

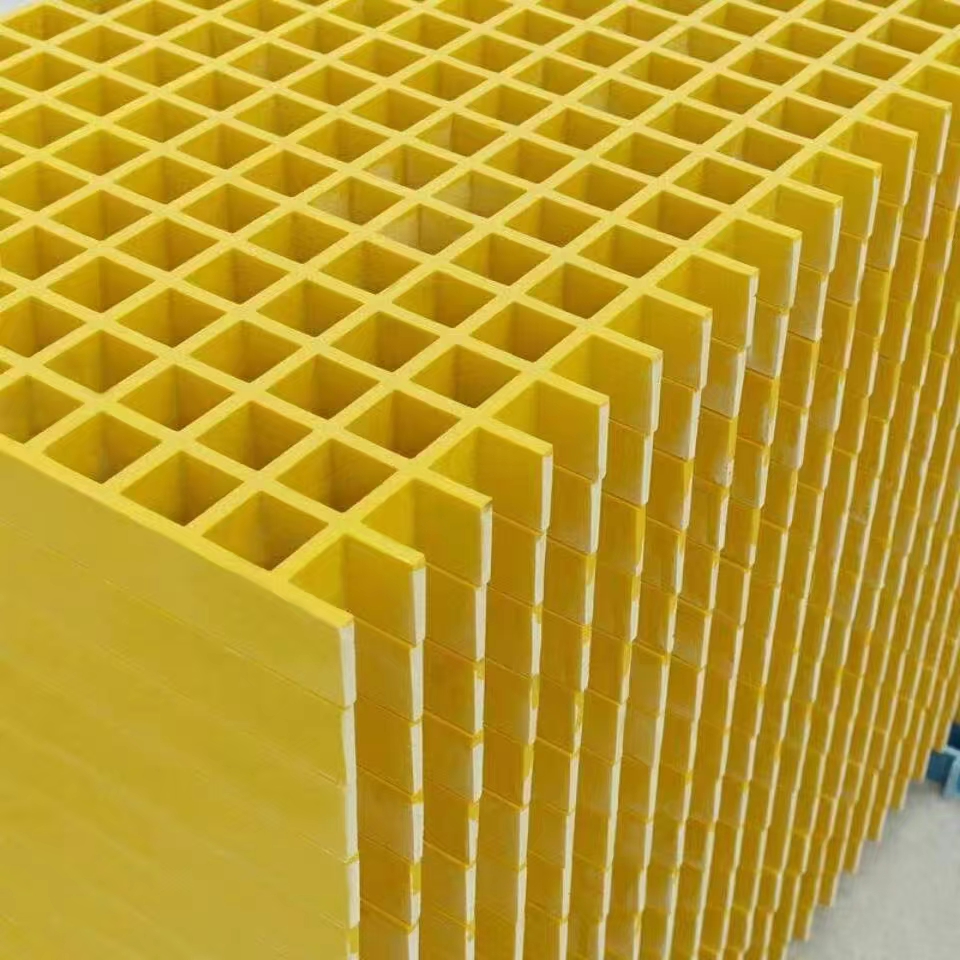

湖南宜科復合材料有限公司【樹脂原材料】【玻璃鋼制品】一站式采購,我司工廠位于長沙市寧鄉金玉工業園,占地面積20余畝,歡迎新老客戶過來參觀指導!

—— 加微信咨詢——

—— 加微信咨詢——